Установка PlasmaPro100 ICP CVD

Установка PlasmaPro100 ICP CVD — это система для осаждения диэлектрических пленок высокой плотности при низких температурах, с возможностью осаждения на сверхчувствительные поверхности. Получаемые пленки имеют минимальное количество дефектов.

Рабочие камеры доступны как обособленные модули со шлюзовой камерой, так и в кластерной конфигурации с гексагональной или квадратной трансферной камерой.

Технологические особенности системы:

- превосходное качество таких пленок как SiO2, Si3N4, SiON, Si и SiC полученных при комнатной температуре;

- 4 размера источников индуктивно-связанной плазмы; 65мм, 180мм, 300мм и 380мм в диаметре;

- размер пластин до 200 мм круглой или 150 мм квадратной формы;

- есть возможность обработки нескольких подложек диаметром 50 и 100 мм в одном цикле, а также возможность кассетной загрузки;

- температура нижнего электрода может варьироваться от 20ºC до 400ºC;

- 4-, 8- или 12- газовых линий могут быть подведены к установке;

- оптимизированная система подачи газа (запатентованная OIPT);

- онлайн очистка камеры.

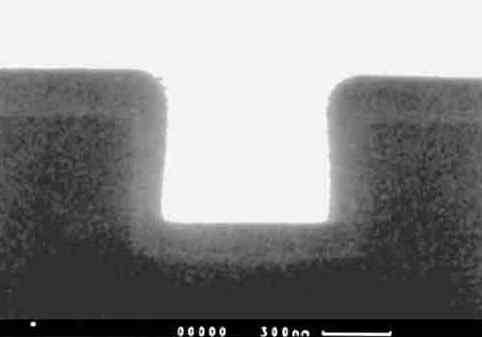

Примеры технологических процессов, выполненных на PlasmaPro100 ICPCVD:

- Возможность нагрева боковых стенок;

- Гелиевый поддув под подложку и механический прижим пластины, обеспечивающие равномерное распределение поля температуры по подложке, а следовательно и лучшую равномерность оптических свойств.