Напыление — это ключевой процесс в создании тонкопленочных покрытий, используемых для улучшения характеристик поверхностей, модификации их свойств и создания новых функциональных слоев. Технология широко применяется в различных областях науки и производства в микроэлектронике, оптике, материаловедении и многих других отраслей. Отдельно обозначим важность метода в пробоподготовке образцов для исследований методами электронной микроскопии.

Давайте разберемся, какие бывают основные виды PVD-напыления (Physical Vapor Deposition), как они работают и для чего подходят.

1. Магнетронное распыление

Магнетронное распыление — это один из самых популярных методов создания тонких пленок. Основная идея в том, что поверхность мишени (или, как ее еще называют, таргета) бомбардируется ионами газа, чаще всего аргона. Атомы материала вырываются из мишени и оседают на подложке, создавая ровный слой.

1.1 DC-магнетронное распыление

DC-магнетронное распыление работает на постоянном токе и эффективно для проводящих материалов. Постоянный ток создает стабильную плазму, которая эффективно выбивает атомы с поверхности мишени. Магнитное поле у поверхности мишени направляет электроны, что увеличивает плотность плазмы и эффективность ионной бомбардировки.

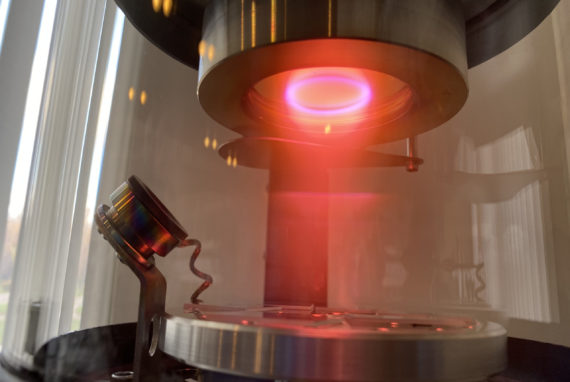

1.1 Система напыления металлических покрытий C156RS

Широкое применение метод нашел в пробоподготовке для электронной микроскопии, наиболее часто таким способом распыляется золото и платина.

Нанесения проводящего слоя на образец позволяет, во-первых, повысить качество получаемых изображений за счет снятия заряда с поверхности образца, во-вторых, позволяет защитить чувствительные к пучку электронов образцы от разрушения.

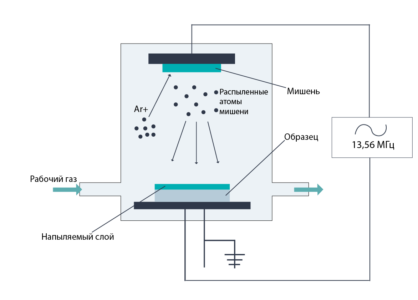

1.2 Схема DC-магнетронное распыление

В качестве рабочего газа обычно используется аргон. Его атомы, ионизируясь в плазме, приобретают энергию и бомбардируют поверхность мишени. Однако в случае распыления золота или других материалов, не подверженных окислению, возможно не использовать рабочий газ вовсе.

Давление газа (обычно в диапазоне 0,1–10 мТорр), мощность разряда и напряжение определяют скорость распыления и структуру осаждаемого слоя.

Плюсы:

- Высокая скорость напыления

- Простота в работе

- Небольшая стоимость оборудования

- Хорошая однородность покрытия благодаря магнитному удержанию плазмы

Такой метод распыления реализован в системах C156RS и C156TS.

Минусы:

- Неприменимо для непроводящих материалов мишеней

- Для сложных многослойных структур требуется дополнительное оборудование

1.2 RF-магнетронное распыление

RF (Radio Frequency) магнетронное распыление осуществляется при переменном токе высокой частоты (обычно 13,56 МГц), что делает метод универсальным и применимым для диэлектрических мишеней.

Переменное поле позволяет избежать накопления заряда на поверхности мишени, характерного для DC-метода. Взаимодействие плазмы с поверхностью мишени приводит к выбиванию атомов как из проводящих, так и непроводящих материалов.

1.3 Схема RF-магнетронное распыление

Плюсы:

- Возможность распыления сложных материалов, включая оксиды, нитриды и фториды

- Высокая чистота осаждаемого слоя за счет контроля плазменных параметров

Минусы:

- Скорости распыления ниже по сравнению с DC-методом

- Высокие затраты на оборудование и обслуживание, так как требуется специальный источник питания для RF-магнетронного распыления, предъявляются высокие требования к кабелям и коннекторам, необходим подвод водяного охлаждения

2. Напыление испарением

Методы испарения в вакууме основаны на фазовом переходе материала-мишени в газовую фазу с последующим осаждением на подложке. Материал нагревается до температуры, при которой он начинает испаряться, и его частицы конденсируются на подложке. Вакуум необходим, чтобы испаренные атомы не сталкивались с молекулами воздуха и беспрепятственно долетали до подложки.

2.1 Термическое резистивное импульсное испарение (thermal evaporation)

Материал нагревается до температуры испарения с помощью резистивного нагревателя или тигля. Таким методом возможно испарять углерод и некоторые металлы, не относящиеся к тугоплавким.

1.4 Схема Термическое резистивное импульсное испарение

Такой способ получения углеродных пленок стал популярен в пробоподготовке образцов для исследований в электронном микроскопе. В этом случае по типу расходных материалов можно разделить системы на два вида: с испарителем с углеродного стержня и с углеродной нити. В первом случае потребуется заточка стержня перед распылением, однако такой тип позволяет получать более чистые.

1.5 Испаритель системы напыления углеродных покрытий C156TE

Плюсы:

- Простота метода

- Высокая чистота покрытий

Минусы:

- Ограничение по типу испаряемых материалов (например, невозможно работать с высокотемпературными веществами)

- Низкая скорость напыления

Такой метод реализован в простых и эффективных Системах напыления углерода C156RE и C156TE нашего производства.

2.2 Электронно-лучевое испарение (EB PVD)

Используется пучок электронов высокой энергии для локального нагрева и испарения мишени. В этом процессе материал нагревается и испаряется под воздействием высокоэнергетического электронного луча, что позволяет достигать высоких температур и испарять даже материалы с высокой температурой плавления. Испарение происходит в условиях высокого вакуума, что минимизирует загрязнение и обеспечивает высокую чистоту получаемых пленок.

1.6 Схема Электронно-лучевое испарение — EB PVD

Плюсы:

- Возможность работы с тугоплавкими материалами

- Исключительно высокая чистота покрытия

Минусы:

- Необходимость поддержания высокого вакуума

- Сложность и высокая стоимость оборудования

3. Ионное напыление

Ионное напыление — метод схож с магнетронным напылением, однако вместо плазмы используется направленный пучок ионов, который бомбардирует материал-мишень, выбивая из нее атомы. Эти атомы осаждаются на подложке-образце, образуя тонкий слой.

1.7 Схема Ионное напыление

Плюсы:

- Высокая адгезия покрытия за счет энергии ионов

- Возможность нанесения тонких и равномерных слоев

Минусы:

- Высокие затраты на оборудование и энергию

- Медленный процесс нанесения

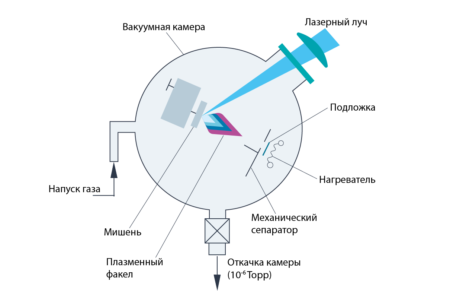

4. Лазерное напыление (PLD)

Лазерное напыление основано на использовании мощного импульсного лазера для испарения материала с поверхности мишени. Образовавшаяся плазма осаждается на подложке-образце, формируя покрытие.

Кратковременные лазерные импульсы высокой мощности вызывают локальный нагрев и испарение. Расширяющаяся плазма переносит испаренный материал к подложке.

1.8 Схема Лазерное напыление — PLD

Плюсы:

- Точный контроль состава и структуры слоя

- Подходит для сложных оксидных и многослойных структур

Минусы:

- Высокая стоимость оборудования

- Ограниченная площадь покрытия

Заключение

Каждый из рассмотренных методов напыления имеет свои уникальные физические основы и области применения. Выбор подходящей технологии зависит от требований к покрытию (его состав, толщина, адгезия, однородность), а также от доступного бюджета и производственной мощности.

Для лабораторных исследований образцов с помощью электронного микроскопа наилучшим образом подойдет DC-магнетронное напыление и термическое испарение, качественную пробоподготовку для этих целей помогут обеспечить российские напылительные системы производства НТС.